ベアリングは荷重を支える部品

ベアリングは英語で “Bearing” と綴ります。

単語の中に含まれている“Bear”とは、辞書を引くと熊(名詞)という意味以外に、(重さに)耐える、(物を)支えるという意味を持っています。

「ベアリング」とは言葉が指す通り、荷重と密接に関係している部品です。

では、ベアリングと荷重にはいったいどのような関係があるのでしょうか?

今回のコラムは、ベアリングと荷重との関係についての概論を説明いたします。

それぞれの内容の詳細については、別のコラムで説明を予定しております。

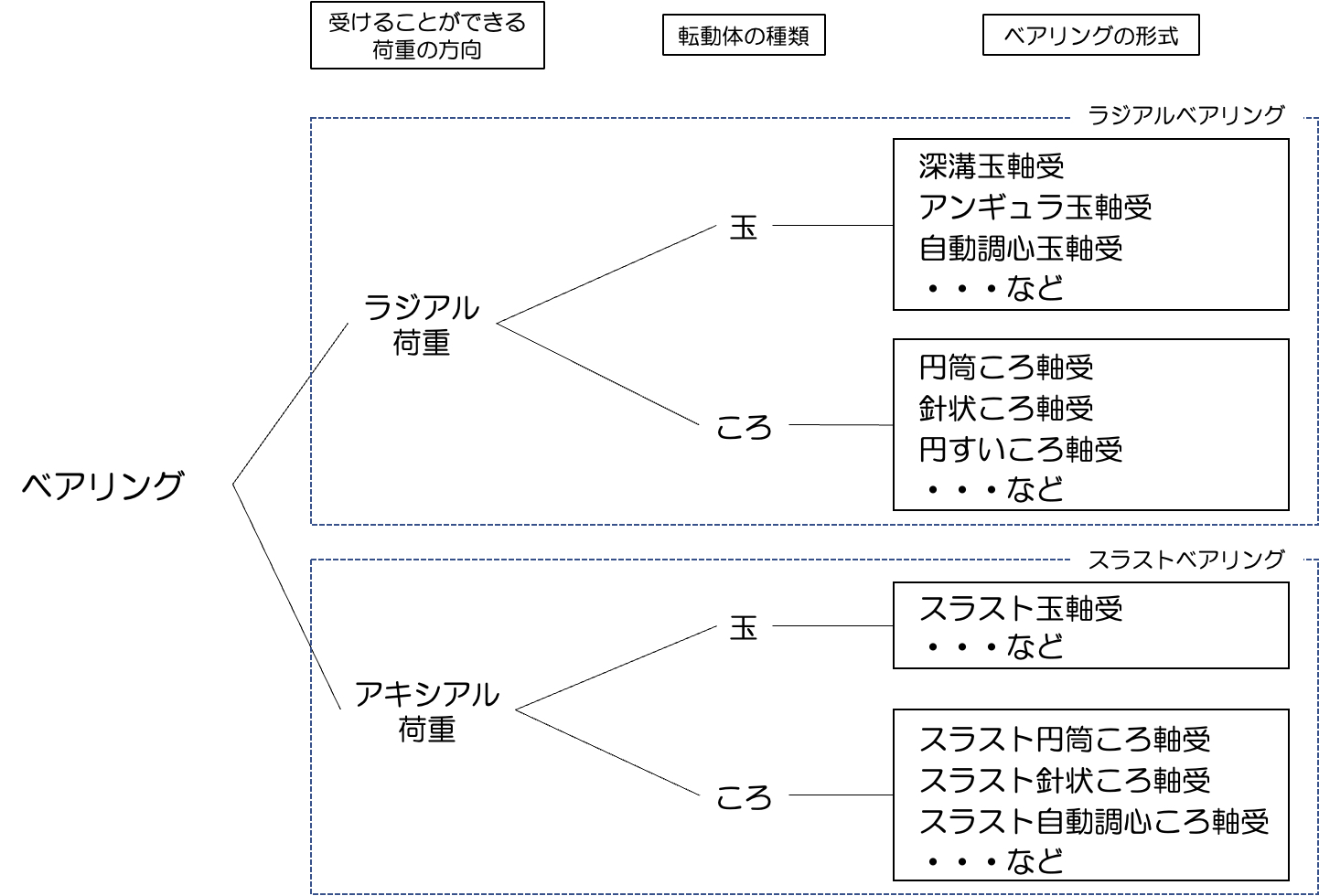

荷重の方向によるベアリングの分類

ベアリングはその用途・目的に応じて、種々の形式のベアリングが実用化されています。

ベアリングの形式を分類するにあたり、転動体の種類にて分類する方法のほか、ベアリングが負荷できる荷重の方向で分類することができます。

以下は負荷できる荷重の方向と転動体の種類によって整理した表です。

「負荷できる荷重」として“ラジアル荷重”と“アキシアル荷重”という2つの荷重を用いて、この表では分類しています。

- ベアリングの中心軸に対して、垂直方向から加わる荷重を「ラジアル荷重」

- ベアリングの中心軸に対して、平行方向から加わる荷重を「アキシアル荷重」

上記のようにベアリングの世界では定義しています。

なお、この表では便宜上2つの荷重にて分類しましたが、これは主に負荷できる荷重方向にて分類しています。

ベアリングの形式によっては、ラジアル荷重とアキシアル荷重が複合した荷重を受け持つことができる形式もあります。

荷重が加わるとベアリング内部ではどのようなことが起きている?

自然界における現象は物理法則にて成り立っており、ベアリングも物理学の観点から理論が構築されています。

荷重を加えた場合、その荷重をどこかで支えることによりバランスが保たれますが、“支える”ということは“接触する”ことと密接に関係し、その接触の法則を突き詰めた分野が「接触力学」という学問になります。

ドイツの物理学者ハインリヒ・ヘルツという人物によって、接触力学の基礎となる考え方が提唱され、2つの弾性体における接触部分にかかる応力について、数式を導き出しました。

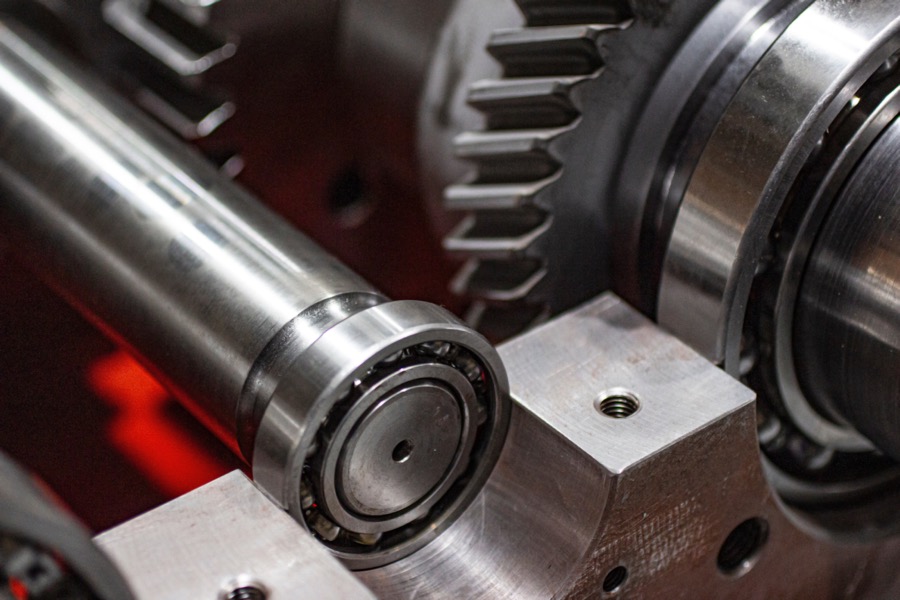

転がり軸受は大きくは外輪、内輪、転動体によって構成されますが、外輪と転動体、転動体と内輪、それぞれの接触にて荷重を支える構造となっており、その接触部分は「ヘルツの接触応力」に基づいて理論化されています。

ラジアルボールベアリングを車輪に使う場合を考えてみます。

車体の重量は車軸を介して内輪に加わり、外輪が車輪を介して地面と接することで車体を支えます。

内輪と外輪の間にはボール(転動体)が介在するため、内輪とボールの接触部、ボールと外輪の接触部には車体の重量が加わります。

イメージとしては、車体⇒車軸⇒内輪⇒ボール⇒外輪⇒車輪⇒地面という荷重の流れです。

例えば平坦な地面を素足で歩いても何ともありませんが、足つぼマッサージ石の上を素足で歩くと、痛い思いをすることがあるかと思います。

これは体重を面ではなく点で支えるため、接触部分の圧力(負荷)が大きくなり痛みを感じます。

内輪とボール、ボールと外輪の間も同様に、ボール(点)で支えている部分には大きな負荷がかかっています。

では、どの程度の負荷までベアリングは耐える(我慢する)ことができるのか?

負荷の限界は接触力学とは違う別の物理学“材料学”によって限界が決まります。

詳しくは別コラムで説明したいと思いますが、接触部分に発生する圧力を算出し、その圧力に対してベアリングの材料が耐えうる限界値を決めたものを「基本静定格荷重」として定めています。

※基本静定格荷重について詳しくは「ボールベアリングで支えることができる荷重の限界」にて説明しています。

ベアリングの耐えうる荷重“定格荷重”には「基本静定格荷重」と「基本動定格荷重」がありますが、動定格荷重についてはまた別の考え方になるため、後述します。

重いものを支え続けるとベアリングも疲れる?

人体における疲労とは、心身への過負荷による活動能力の低下のことを指しますが、ベアリングにおいても疲労という考え方が存在します。

ベアリングにおける「疲労」とは、材料学における疲労のことで、繰り返し負荷によって物体が損傷することを指します。

よく“金属疲労”でボルトが折れたという表現をしますが、この疲労のことです。

では、ベアリングの金属疲労とは具体的にはどのような現象でしょうか?

転がり軸受は荷重を支えながら回転するという役割を持っています。

荷重を支えるということは、前述の通りそこに応力が発生しますが、もう一方のキーワードである「回転」により、ベアリング内部の応力発生位置は常に変化します。

先ほどの車体と車輪の関係を例に考えてみます。

内輪は車軸とつながっていて固定されていますが、外輪は車輪とつながっていて回転します。

そこに車重が加わった場合、内輪へ加わる荷重の位置は1か所(※)ですが、外輪は回転することで360度(全周)に荷重が加わります。

(※)厳密にはボール(転動体)の位置が変わるため、荷重の位置は変動しますが、説明の簡素化のためこのように表現します。

また、外輪(車輪)に加わる荷重の大きさを考えてみます。

外輪の荷重測定位置を固定して車輪を1回転させた場合、測定位置が下にきた際は荷重大、上にきた際は荷重小となります。外輪のある1点における荷重というのは、1回転毎に大きくなったり小さくなったりと変化します。

このように、ベアリングの内部では荷重を支えている箇所や大きさが複雑に変化しながら、回転しています。

ベアリングが回転することにより、ベアリング内部では繰り返しの負荷が発生しているというイメージはできたかと思います。「疲労」とは、繰り返し負荷による物体の損傷を指すことを冒頭で説明しました。

“物体の損傷”というと広義になりますが、ベアリングの場合、疲労によって発生する現象は「剥離」と呼ばれる、接触面の表面が剥がれ落ちる現象になります。

この疲労によって剥離する現象をフレーキングと呼び、フレーキング発生時がベアリングの寿命として定義されています。

負荷荷重と寿命の関係から限界値を定めたものを「基本動定格荷重」と定義し、ベアリング選定時の1つの指標として用いています。

寿命および基本動定格荷重の詳細は、別コラムにて説明いたします。

ベアリングで荷重をどう支えるのか?

ベアリングは様々な種類が存在し、ラジアルボールベアリングだけでも、寸法(負荷能力)によって数多くのベアリングが存在します。

様々な種類の中から最適なベアリングを選定するには、ベアリングが支えなければならない荷重を正しく知ることが必須となります。

例外はありますが、機械設計において1本の軸に対して2個のベアリングを用いて、軸の両端をベアリングで支える形を取ることが一般的です。

過去に材料力学を学ばれた方は、梁(はり)に作用する荷重の計算を学ばれていると思います。

「両端支持梁」「等分布荷重」などの言葉に聞き覚えがある方も多いのではないでしょうか?

軸受にかかる荷重も、この材料力学の力のつり合いの考え方から計算することができます。

1本の軸を2個のベアリングで支える場合、荷重が作用する点と軸受までの距離から力のつり合いを計算すれば、軸受1個当たりに加わる荷重の大きさを求めることができます。

過去の実績から採用するベアリングを検討することは間違いではありません。

しかし荷重負荷能力の大きすぎるベアリングを選定し無駄なコストがかかる、荷重負荷能力の小さすぎるベアリングを選定し故障に悩まされるなど、ベアリングは大きすぎても小さすぎても弊害が生まれます。

ベアリング単体が受け持てる荷重の限界値は、ベアリングメーカーより提示されていますので、ベアリングに加わる荷重を正しく知った上でベアリングを選定することが重要です。

しかし実際の機械においては、“振動”や“衝撃”など机上の計算で求めることが難しい荷重が加わることも、往々にして起こりえます。

そのような場合、経験上から得た補正係数を掛けたりし、安全率を大きく取った上でベアリングの荷重負荷能力を検討します。

このように、計算上と経験上の両面からベアリングの選定を行います。

ベアリングを取り巻く種々の条件を整理し、ベアリングによって荷重をどう支えたいのか、でき得る限り明らかにすることで、ベアリング選定の確度を上げることが可能となります。それは機械全体としてのコストダウンや信頼性の向上につながります。

自重以外に作用する荷重

前項の「ベアリングで荷重をどう支えるのか?」では“ベアリングに加わる荷重”を明らかにすることが重要であると話をしました。

ではベアリングに加わる荷重には、軸などの部品の自重以外にどのような荷重があるのでしょうか?

軸などの部品の自重を支えるだけであれば、負荷能力の小さいベアリングで事足ります。

ですが実際に機械に組み込んで運転する場合、自重以外にも様々な荷重が組み合わさりベアリングに作用します。

例えば、機械においては動力を伝達する方式として歯車を用いる方式や、ベルト・チェーンなどを用いた動力伝達の方式が採用されていることが少なからずあります。

歯車の中心に軸受を配置する場合、単純な平歯車では歯面に加わる力は接線方向と半径方向に分解され、ラジアル方向の荷重としてベアリングに加わります。

歯面に角度を持った歯車(例えば“はすば歯車”など)においては、さらにアキシアル方向の荷重が発生し、ベアリングに加わる荷重はラジアル方向の荷重に加えて、アキシアル荷重も加わります。

ベルトやチェーン伝達においては、引張側と緩み側の張力の差や、プーリやスプロケットの慣性モーメントなどにより、停止時の静的に加わる荷重と運転時の動的に加わる荷重では大きな差が生まれたりします。

機械は運転することを前提に考える必要があり、静的な状態の自重による荷重だけではなく、実際に動作させるときにどのような荷重が発生するのか、動的な視点からも考えておく必要があります。

歯車伝動とベルト・チェーン伝動の計算は、別コラムで説明いたします。

荷重の合成という考え方

ベアリングを荷重の方向によって用いる形式を使い分けることは、「荷重の方向によるベアリングの分類」にて説明しました。実際の機械に組み込んで使用する場合、純粋な「ラジアル荷重」や「アキシアル荷重」だけではなく「ラジアル荷重」と「アキシアル荷重」が複合した形で、ベアリングに荷重が加わるケースが少なくありません。

このような複合した荷重が加わる場合にはどうなるのでしょうか?

中学校の理科の授業で、「力の合成」を学んだ記憶がある方も多いかと思います。

力の向きを矢印(ベクトル)で表し、平行四辺形を描いて対角線が合力を表します。

ベアリングに加わる荷重を考える場合も、ラジアル方向の荷重とアキシアル方向の荷重、またそれらが合成された荷重について考えます。

ベアリングは構造上、負荷できる荷重方向が決まっているものがありますが、深溝玉軸受の場合、ラジアル荷重を受ける用途に適しているものの、若干のアキシアル荷重についても支えることができます。

上記の“合成された荷重”が深溝玉軸受に加わる場合、荷重をラジアル方向とアキシアル方向の成分に分解して考えます。

少し話が複雑になりますので、詳細については省略しますが、置き換えたラジアル方向の荷重とアキシアル方向の荷重から、補正した単一方向(深溝玉軸受の場合はラジアル方向)の荷重を導きます。

この補正した荷重のことをベアリングの世界では“等価荷重”と呼び、ベアリングの寿命を計算したりするために用います。

詳しくは別途、寿命に関するコラムで説明したいと思います。

深溝玉軸受は「若干のアキシアル荷重を支えることができる」と記載しましたが、アキシアル方向の荷重が大きくなるにつれ、軌道と転動体との接触位置は変化していきます。

深溝玉軸受はその構造上、軌道と転動体が接触できる位置に限界があり、この限界を超えて使用した場合、ベアリングはダメージを受け、想定外の破損を招くことがあります。

この現象をベアリングの世界では「肩に乗り上げる」と表現します。

詳細は、深溝玉軸受のアキシアル負荷能力として説明いたします。

いずれにしても、ベアリングに加わる荷重の大きさ・方向について把握したうえでベアリングを検討することが重要となります。

ベアリングに予め荷重を加えるという考え方

ベアリングはスムーズな回転を実現させるために、一般的には軌道と転動体の間にごくわずかなガタ(すきま)を設けたうえで使用します。

しかし機械の性質によっては、このごくわずかなガタがあっても困る場合があります。

例えば、精密な加工を行うような工作機械などでは、ガタによって機械精度が悪化します。

このような場合、ベアリングに予め荷重を加えた状態を作り、ベアリングの剛性を高くするという手法を取ることがあります。

この「ベアリングに予め荷重を加える」ことを“予圧を与える”と言います。

予圧を与えるような使い方をするベアリングは、アンギュラボールベアリングや円すいころベアリングなどの、アキシアル方向の負荷能力が大きいベアリングで用いることが多いです。ベアリング取り付けナットの締め付け力などによって、アキシアル方向の荷重をベアリングに与え、締め付け力を調整することで予圧量をコントロールします。

予圧量を誤って使用すると、ベアリングを早期に破損させてしまう原因となるため、予圧を行う場合は事前に十分な検討を行う必要があります。

過荷重によって発生する故障の一例

ベアリングと荷重は密接に関係している以上、ベアリングに発生する故障には、荷重によって引き起こされるものが多くあります。

想定より荷重が小さくなる場合、ベアリング故障の原因となることは少ないですが、想定より荷重が大きくなってしまった場合、ベアリングの故障に直結してしまうことが少なくありません。

例えば、過大な荷重が加わったままベアリングが使用されると、早期のフレーキング(剥離)に至ることや、焼付きと呼ばれる軌道と転動体などの溶着などが発生し、ベアリングが使用不可に陥ることがあります。

また、過大な衝撃荷重を与えた場合、圧痕や割れの発生などベアリングにとって深刻なダメージが残ってしまう場合があります。

荷重によるベアリングそのものの損傷が明確な故障以外にも、荷重の負荷位置がずれたこと(ミスアライメント)で軸が振れ回って振動が発生したり、部品同士が干渉して発熱し、高温になることで2次的な故障が発生したりと、荷重を起点とした様々な故障に発展してしまう可能性もあります。

ベアリング故障と故障発生モードについては、下記コラムをご参照ください。

ベアリングにまつわる荷重を考慮し、でき得る限り正確な値を用いて設計を行うことで、機械としての品質を総合的に高めることが可能となります。

当社では、荷重に対するベアリング選定のアドバイスを通して、お客様の製品設計に貢献いたします。