ベアリングの選定の重要性

ベアリングは産業機械にとって欠かせない部品です。

どれだけ良いベアリング、品質が高いベアリングを使用しても、正しい使用方法や選定の仕方を知らなければ、その性能を発揮できないだけではなく、機械全体の性能に影響を与える可能性があります。

様々な種類があるベアリングの中から、最適なベアリングを選定するには精度、仕様(はめあい、すきまなど)が重要となります。

ベアリングを確実に使いこなすためには、様々な項目をクリアしなければ満足する使い方はできません。

クリアしたとしても、ベアリングは様々な問題が発生しやすい部品です。

今回はベアリングの選定方法、特にラジアル内部すきまの考え方について記述させていただきます。

ベアリングのラジアル内部すきまの選定とは

ラジアル内部すきまの選定を行うには、まずはベアリングの使用条件を把握する必要があります。

把握した条件に合わせ、すきまの大きさを選定することが求められます。

適正なすきまが選定されず、ラジアル内部すきまが小さすぎたり大きすぎたりすると、ベアリングの寿命に大きく影響が出る可能性があります。

適正なすきまを選定することは、回転時の騒音や摩耗を最小限に抑え、正確な回転を実現することに繋がります。

ベアリングの能力を十分に引き出すためにも、ラジアル内部すきまの選定は重要になります。

では「ラジアル内部すきま」とはいったい何を指すのでしょうか。

一般的にすきまとは「ガタ」と呼ばれるものです。

ベアリングのすきまとは内輪、外輪、ボールの間にあるすきまのことを指し、C2、CN(普通)、C3、など数種類に分けられています。

適正なラジアル内部すきまを選定するには、運転時にすきまがどのように変化するのか、運転中に適正なラジアル内部すきまが確保されているかどうかという「運転すきま」を考慮して決定することが重要な要素となります。

ラジアル内部すきま選定① -はめあいによるすきまの減少-

すきまを決める要素として、はめあい(※1)の検討も必要となります。

ベアリングを軸やハウジングにしめしろ(※2)をもたせて取り付ける場合(しまりばめ)、ベアリングの内輪や外輪は変形し、ラジアル内部すきまは変形量に応じて変化します。

※1 はめあいとはベアリングの内輪と軸、若しくはベアリングの外輪とハウジングの寸法上の組合せのことです。

「はめあい」には下記の種類があります。

- すきまばめ:軸径よりも穴径が大きく、穴と軸の間にすきまがある状態

- しまりばめ:軸径よりも穴径が小さく、常に穴と軸にしめしろがある状態

- 中間ばめ :軸と穴をはめ合わせた際、穴と軸との間にすきま又はしめしろのどちらかができる状態

※2 しめしろとは、はめ合わさる前の穴径と軸径との差分のことです。

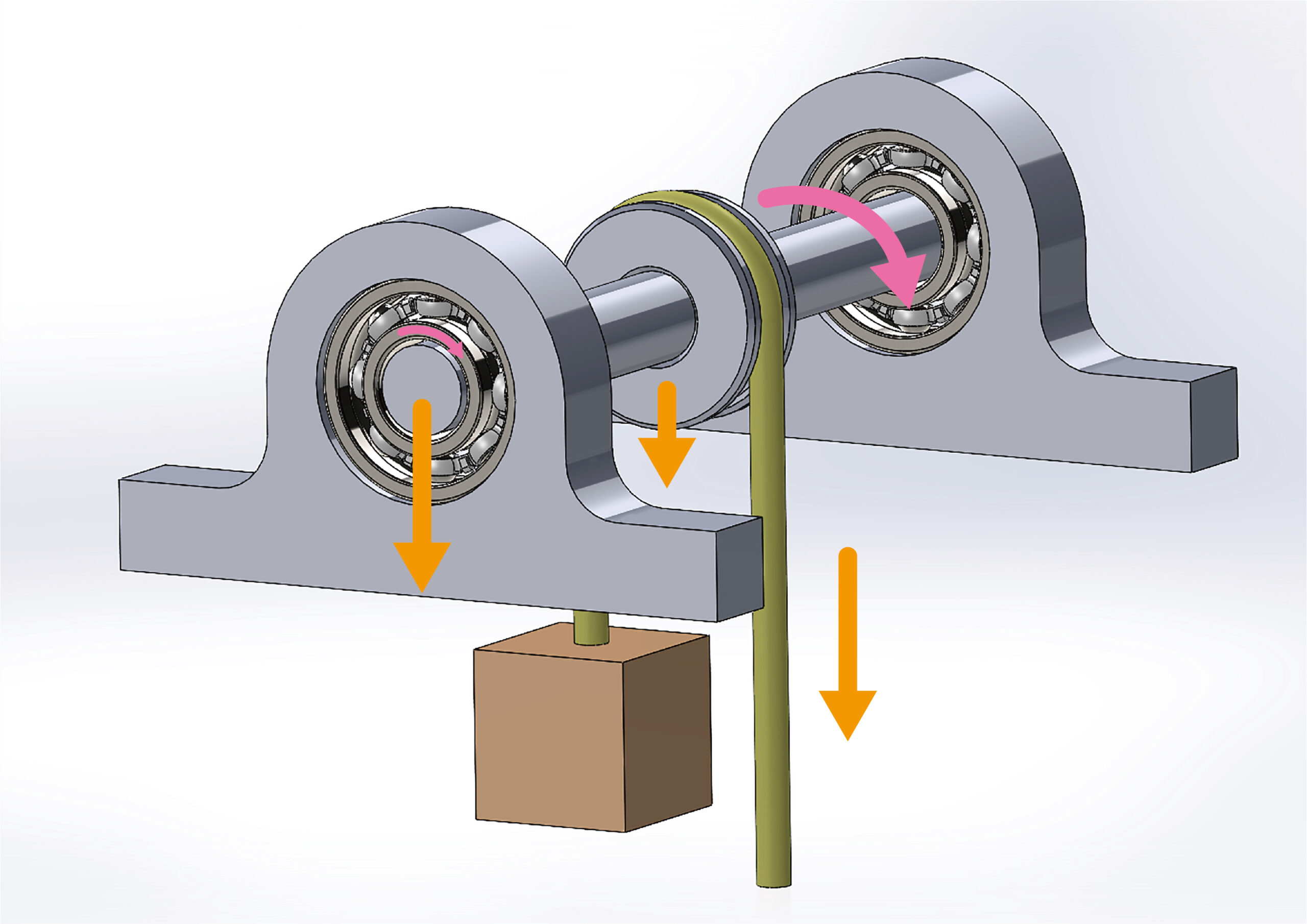

内輪回転でベアリングに対する荷重方向が一定である場合、ベアリングの内輪と軸とのはめあいは適正なしめしろをもって組み付けることが必要です。

図 内輪回転でベアリングに対する荷重方向が一定である場合

ベアリングを軸へ、しめしろをもたせて組み付けたとします。

内輪の膨張によりラジアル内部すきまは減少しますが、その減少量はベアリングの型式や軸の剛性によって異なるため、個別に計算を行いはめあいによるすきまの減少量を導き出します。

ラジアル内部すきま選定② -すきまと荷重-

ベアリングに荷重が加わると各接触部には弾性変形が生じます。

荷重が加わると負荷側と反対側のすきまは変形の影響によって増大しますが、荷重がなくなると増大した分のすきまは元に戻ります。

荷重の影響を加味してすきまを考える必要があります。

ラジアルすきま選定③ -運転中の温度差によるすきまの変動について-

ラジアル内部すきまの変化は運転時の内輪、外輪、ボールの温度差によっても発生します。

軸に組み付けた運転中のベアリングは、ボールの温度が一番高くなり、次に内輪の温度が高くなります。

また、外部から受ける熱の影響によってもベアリングの温度は左右され、運転時のベアリングは部品毎に温度差が発生しています。

「熱膨張」という言葉を聞いたことがあるかと思われますが、物質の大きさは温度によって変化し、温度差が大きいとその変化率の差が大きくなるため、すきま変化の影響も大きくなります。

温度差によるすきま変化はベアリング各部品の温度差だけでははく、軸やハウジングの温度影響も受けます。

また軸やハウジングはベアリングとは材質が異なるため、温度による変化量に統一性はありません。

例えば軸が膨張しやすい材質であった場合、軸の膨張により内輪が押し広げられることで、純粋な温度差による膨張以上に内輪は大きくなります。

運転時の温度を検証し、すきまを検討することは非常に重要です。

※ボールの温度は測定が困難なため、実用上ではボールと内輪の温度は同じとして計算します。

ラジアルすきま選定④ -その他の要因とすきまの関連-

ベアリングのすきまを選定するにあたって、上記の「はめあい」「温度」「荷重」以外にも、製品の特性に応じて設定するすきまを変化させる場合があります。

例えば減速機など、ベアリングが振動を受けながら運転する場合、すきまの選定は大きめになるように選定します。

これは、内輪および外輪のどちらもしまりばめにするため、はめあいの影響が大きく出ることもありますが、軌道の変形や潤滑も加味して経験上から大きめのすきま設定を行います。

その他、ベアリングの寿命によりベアリングの剛性を優先する場合もあります。

工作機械など、ベアリングにガタがあると回転精度に影響がある場合は、すきまを小さくし、場合によってはすきまがゼロ以下(負のすきま)となるように設定するケースもあります。

また、ベアリングが高速で運転する場合、ベアリングのガタが音響に大きく影響することがあります。その際は小さめのすきまを選定し、さらにすきまの設定範囲を狭くして管理する場合があります。

ベアリングの組み付けを行う際に、狭い箇所に部品を収める場合には、ハウジングと軸との組み付け自由度を持たせるため、大きめのすきまにすることで組み付けが改善する場合もあります。

このように、ベアリングの直接的な性能以外にも、機械としての総合的な性能や、生産性などを踏まえて、ベアリングのすきまを選定する必要があります。

事例のように経験上から選定されるすきまについては、経験を持つベアリングメーカーと相談し、目的とする性能を最大限引き出せるようにすきま設定を行う必要があります。

すきまを検討することがベアリングの選定の第一歩

今回はラジアル内部すきまの選定についての考え方を記述させていただきました。

運転中に振動が発生するため、「すきまを小さくした方が良い」という一部分だけを切り取った見方では、寿命が極端に減少し機械本来の能力が発揮できなくなる場合もあります。

機械として果たすべき目的を考慮した上で、運転中のすきまが適切な状態になるよう、ベアリングの性能を最大限引き出せるようなすきまの設定を考えることが必要となります。

適切なベアリングのすきま選定には、ベアリングの知見が深い企業へご依頼ください。

当社はこれまで蓄積してきた経験より、お客様のベアリング選定のお手伝いをさせて頂きます。