中国製ベアリングの実情

荷重を受けながら高速で回転するベアリングは回転機械に使われる重要な部品。ベアリングの信頼性を確保することは、ベアリングを組み込む製品の信頼に直結します。

原価低減のために、中国製ベアリングを採用しようと思っても、品質が悪く、すぐ壊れるイメージをお持ちではないでしょうか。

実は、ポイントを押さえて対応することで、こういったお悩みを解決することができます。

製造環境の変化が進んでいる

「安かろう、悪かろう」の代名詞と言われていた中国メーカーですが、中国の製造業界は日々進歩しており、今では安価で品質の良い製品を提供できる企業が増えてきました。

中国政府は世界の製造強国入りを果たすために「中国製造2025」を推し進めており、品質向上に重点を置いています。世界トップシェアの企業と業務提携を結んでいる中国企業も増え、実績ある他国の大手企業の指導の下、量産対応のレベルが上がってきています。

かたや、町工場的なものづくりを行っている企業もまだまだ多く存在し、玉石混交の中から「玉」を見つけることが重要となります。

(注)町工場を否定する訳ではなく、小回りが利く町工場が活躍する場面もありますが、品質意識の差が大きく、見極めが大切になってきます。

日本企業が失敗する理由

では、日本企業が、中国製ベアリングの採用で失敗する理由には、どのようなものがあるのでしょうか。

1. コストだけを見て発注している

失敗する一つ目の理由が、コストだけを比較して発注することです。テレビや自動車の主要部品も製造するようになった中国、「安かろう悪かろう」から「安くて良い」に変わってきています。

しかし、品質意識の2極化が進んでいる中国製造業界では、未だ「安かろう悪かろう」に該当するメーカーも存在します。

ベアリングはコモディティ化が進み、どの中国メーカーであっても品質に大差はないという思い込みは要注意です。コストだけではなく、品質の良さを見分ける必要があります。安い製品は人件費が安いだけではなく、加工設備や検査などの品質に関わる製造コストをかけていない場合が多いのです。

製造業界の優先順位はS(安全)>Q(品質)>D(納期)>C(コスト)であり、安全が最も重要でコストの優先度が最後になります。

取引先を選定する上ではコストだけを比較するのではなく、安全や品質に関わる管理体制も比較することが重要です。

2. 現場を見ていない(見ることができない)

二つ目の理由は現場を見ずに取引を決めることです。現場を見てみると、日本の常識的にできていて当たり前と思っていることができていなかった、ということがは多々あります。

たとえば、現場は5Sが当たり前のように浸透しているという認識は、中国メーカーにはすべてあてはまりません。5Sとは整理、整頓、清掃、清潔、しつけの頭文字「S」を取ったものですが、現場を見て、すべての「S」がそろっているかどうか判断する必要があります。

展示会やカタログで綺麗な製造現場が掲載されていても、実際は「加工された写真だった、あるはずの設備がない、または稼働していない」というケースもあります。できれば、現場を見に行くだけではなく、同類部品を作っている日本企業の現場と比較できると現場の何が足りないのかチェックができます。

自社でわざわざ中国に出向き現場を見て判断するのは時間とコストはかかりますが失敗しないために現場確認は欠かせません。

3. 中国企業との信頼関係がない

中国企業との信頼関係がないまま、取引を進めようとするのも失敗する原因の一つです。

中国企業にとっては、素性のわからない日本企業がいきなりやってきて、いろいろ交渉されても積極的に対応してくれる企業は多くありません。

日本企業というブランドが通用した時代は終わり、数ある企業の内の1つでしかありません。

お互いに心を開いて取引をするには、時間をかけて信頼関係を築く必要があります。

現地に赴いても、「見せかけ」のラインを用意しており、誤魔化されることもあります。いきなり信頼関係を築くのは難しく、商社など、既に中国企業と信頼関係を築いている第3者の仲介がないと、取引を成功させることは難しいように思います。

4. 意思の疎通が不十分

べアリングは寸法を決める基本番号の他にも、様々な要素を指定する必要があります。何も指定せずに発注すると思った通りのものができません。日本企業の場合、何も言わずとも使用用途などから意図を汲み取って対応してもらえる場合もありますが、中国企業の場合はそうはいきません。例えば、転がり軸受の精度はJISB1514(転がり軸受の精度)に準拠していますが、寸法公差幅や振れの最大値に関する精度が、0級から6級まで規定されています。したがって、精度を指定して発注しないと思った通りの軸受が製作されず、不具合の原因になります。

思った通りのベアリングを調達するためには、ベアリングの設計能力がある企業を選ぶ必要があります。例えば、軸受寿命が計算できる、軸受隙間、グリース寿命の計算などを提示できる企業を選びましょう。ただし、前項の通り、信頼関係がないと出してくれない可能性もありますので、すでに信頼関係を構築している商社などを経由して依頼しましょう。

中国企業はトラブル発生時に弱い

日本の企業では信じられないかもしれませんが、数千あると言われている中国ベアリングメーカーでは製品検査を行っていない企業も多く、顧客の製品に取り付けた後に、振動や騒音、早期破損などのトラブルが発生しても、すぐに対応してくれないケースも多く見受けられます。対応してくれるとしても、よほど信頼関係を築いている場合に限るなど、「出荷したら終わり」という意識が当たり前になっています。

工程表を出すよう依頼しても出さない、また工程管理をしていないメーカーもあります。そのようなメーカーでは、ライン内で不良品が混ざっていても、不良品を検出することができないままお客様に届けてしまうことになります。

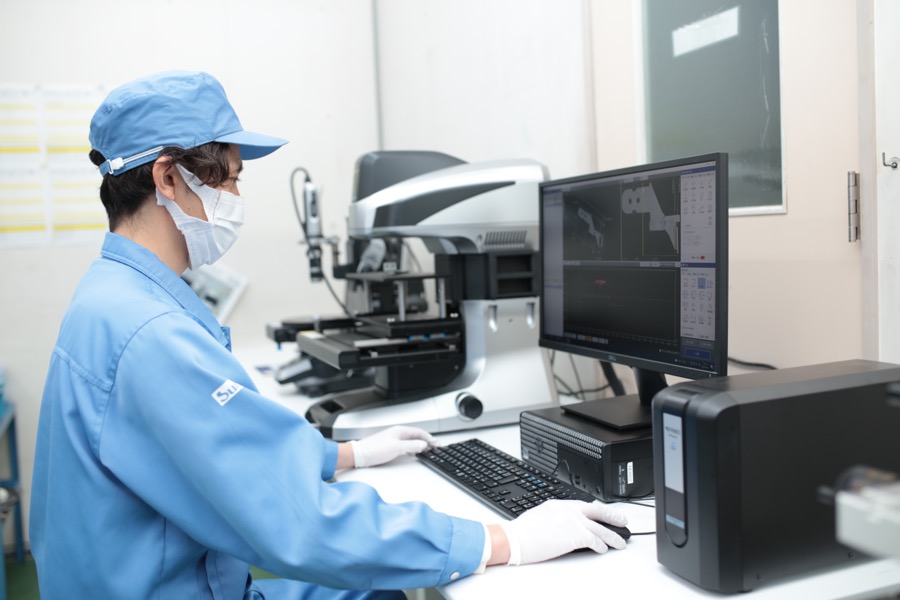

一方、検査体制がきちんとしているメーカーもあります。理論的な根拠に従って正しく工程管理、検査を行っているベアリングメーカーと取引できるかどうかにより、トラブル処理にかかる労力は大きく変わってきます。

中国ベアリングで失敗しないために

ここまで中国メーカーのマイナス面や日本企業が失敗した例を紹介しましたので、中国製ベアリングの採用に消極的になるイメージを与えてしまいましたが、ここから、中国ベアリングをうまく使うためのコツについて紹介します。

1. 中国企業と直接取引しない

直接取引するのはリスクが伴います。言語の壁により十分に仕様の取り決めができず、突然、仕様が異なる部品を納入してくる可能性があります。

また、信頼関係が構築できていないと、相手にしてくれず契約に至らないことも。リスクを回避するために、中国企業とのやりとりを円滑に進めることができる窓口(日本企業)を探しましょう。

2. 窓口となる日本企業の対応をチェックする

中国企業だけではなく、窓口となる日本企業もチェックします。

ポイントとしては次の通りです。

- 中国企業とうまく信頼関係を築けているか

- 技術的な質問に対して返信が早いか、的確な回答が返ってくるか

- 定期的に中国メーカーを訪問しているかどうか

商社的な機能だけでなく、技術や品質保証に対してどの様なサポートを行ってもらえるのか、日本企業の対応力をチェックしましょう。

3.トラブル発生時にどのような対応になるか確認する

一番問題となるのが、トラブル発生時の対応力です。

直接中国企業と取引していると、なかなかスムーズに動いてくれず、代替品の発送に時間がかかることも。日本側の窓口に検査体制があると、受け入れ検査で不具合が判別でき、納品時の不具合を未然に防ぐことができるので安心です。

不具合が発生したとしても、窓口で在庫品があればスムーズに代替品を納品することが可能になります。

中国企業の代理としてに不具合の原因調査や再発防止案の対応を行ってもらえるかどうかを確認しましょう。

中国製ベアリングを使うならサンヒルがおすすめ

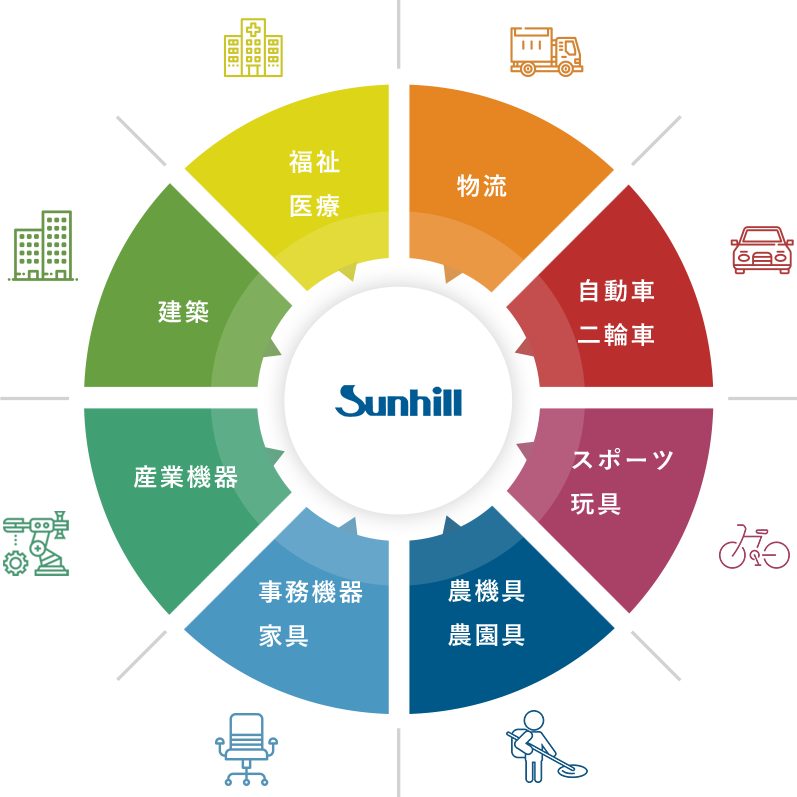

サンヒルは中国とベトナムに製造拠点を持ち、現地企業との信頼関係を構築しています。

新規取引先では必ず現場を確認し、検査体制や品質管理が不十分であればこちらで指導できる体制が整っています。

新規立ち上げ品は必ず日本サンヒルで品質確認を行うため、安心です。万が一不具合が発生しても日本サンヒルで調査をおこない、原因追求と再発防止案を提出します。

サンヒルなら安心してお任せいただけますので、中国製ベアリングの採用を検討する際はぜひサンヒルへご連絡ください。