さびると困るベアリング

ベアリングの素材には「高炭素クロム軸受鋼」と呼ばれる鋼材が多く用いられます。

この鋼材は硬く摩耗に強いため、ベアリングの素材として好んで用いられます。

しかし呼称が示す通り、高炭素鋼であるためさびやすい特性を持ちます。

さびとは、難しく言いますと金属が酸素や水などと酸化還元反応し、化学的に安定した状態へ変化することを指しますが、化学的な安定と機械的な安定はイコールではなく、さびは機械的に悪影響を与える場合があります。

一般的にさびというと赤茶色のさび(赤錆)をイメージされるかと思います。

“赤錆”は酸化還元反応した鉄が化学的な結合力を失うことで、表面から徐々に剥がれていきます。

また、剥がれた部分に生じた凹凸に水分をため込み、反応する面積も増えることで、ひとたび赤錆が発生すると加速度的に進行します。

もし赤錆がベアリングの内部に発生すると、ミクロンオーダーで管理されているベアリングの内部に凹凸ができてしまい、回転感触や音響の異常が発生し、さらには回転不能という状態に陥ります。

ベアリングの機能を維持するうえで、赤錆は大敵と思われます。

腐食環境下でベアリングを用いるには

前項でさびは、金属と酸素や水などとの酸化還元反応であることを記述しましたが、さびやすい(さびが発生しやすい)環境として、風呂場や台所などの水回りをイメージされると思います。

また、海浜地域などの海水に近い環境を想像される方もいらっしゃるのではないのでしょうか。

海水がさびやすいというイメージは多くの方が持たれているかと思います。

これは塩分(塩素イオン)が鉄の酸化還元反応を加速させる役割を持っていることによります。

このようなさびやすい環境下でベアリングを用いる場合には、さびに対する対策を考えておかないと早期にベアリングの機能が失われ、機械としての機能を発揮できなくなってしまいます。

さびに対する対策として、耐食性の高い素材を用いることが定石で、ベアリングも例外ではなく、ステンレス鋼を用いたベアリング、セラミックスを用いたベアリングなども存在しますが、セラミックスを用いたベアリングなどは、非常に高価であり簡単に採用できるものではありません。

価格も機械部品の大きな要素となりますので、バランスが取れた設計を行うことが設計者の腕の見せ所になります。

腐食環境下で用いるベアリング開発の実例

当社へプールや温浴施設などで使われる機械に用いるベアリングの、腐食対策をしたい旨の相談を持ちかけられたことがありました。

真っ先に思い浮かぶ腐食対策としては、ステンレス製のベアリングを用いて対策する方法ですが、一般的に販売されているステンレス製のベアリングの素材には、マルテンサイト系のSUS440Cと呼ばれるステンレス鋼を用いることがほとんどです。

これは、ステンレス鋼の中で硬度が高く、耐摩耗性に優れるため、ベアリング用途に適していることが理由となります。

ただ、このSUS440Cは高硬度である反面、炭素の含有量が多いため、他のオーステナイト系のステンレス鋼材と比較すると耐食性が劣ります。

実際、お客様の製品にSUS440Cのベアリングを使用したものの、満足の行く結果が得られませんでした。

耐食性だけを追求するのであれば、前述のセラミックスや樹脂などのベアリングを提案することも可能です。

しかし製品として成立させるためには、耐食性だけを考えれば良いわけではありません。

耐食性の他にもコストや整備性など、総合的な視点で機械の性能は判断する必要があります。

お客様の使用環境や使用条件を細かく調査させていただき、目標とするコストや耐荷重の側面から、セラミックスや樹脂などのベアリングでは成立させることが困難であり、別の手立てを考える必要がありました。

最適な材料の選定と一貫生産のメリット

当社は腐食に強く使用条件を満足できる材料として、オーステナイト系のSUS304に目を付けました。

SUS304はSUS440Cに比べて耐食性に優れており、必要とする強度も満足できそうであることがわかりましたが、SUS304という材料は靭性が高く、研磨による加工が難しい素材で、当時はベアリングの素材としてはメジャーではありませんでした。

加工が難しいということは、必然的にベアリングの単価も上がります。

しかしながら、実験的に作ったベアリングでの評価結果は良好で、採用不可としてみすみす逃すには惜しい材料でした。

課題としては、マイナーな材料でベアリングを製造してもらえる加工先を探すことと、製造コストをいかに低減するかです。

中国のベアリングメーカーは、メーカー同士が横のつながりを持っています。当社のネットワークを生かして、中国のベアリング加工先調査を行ったところ、SUS304を使用したベアリングをアメリカ向けに製作しているメーカーを紹介していただきました。

これは中国に工場を持ち、製造業として横のつながりを開拓することができる当社の大きなアドバンテージだと思っており、メーカーと個別の案件ごとに商取引を行う商社では、なかなか難しい作業かと考えます。

SUS304を用いたベアリングの製造の目処が立ったため、残課題としてはコスト低減の問題が残りました。

方策として、当社が得意とする一貫生産による総合的なプロデュースのコスト低減を提案させていただきました。

ベアリングの単価だけを見ればどうしても高額でしたが、その周辺の部品を含めて一貫して生産することで、ベアリング以外の部分の構造的、工程的にコストを低減し、製品全体としては目標とするコストに合致させることができました。

当社の強みを生かして、品質向上と製造コスト低減を両立させた好事例かと思います。

当社の保有技術と活用の方向性

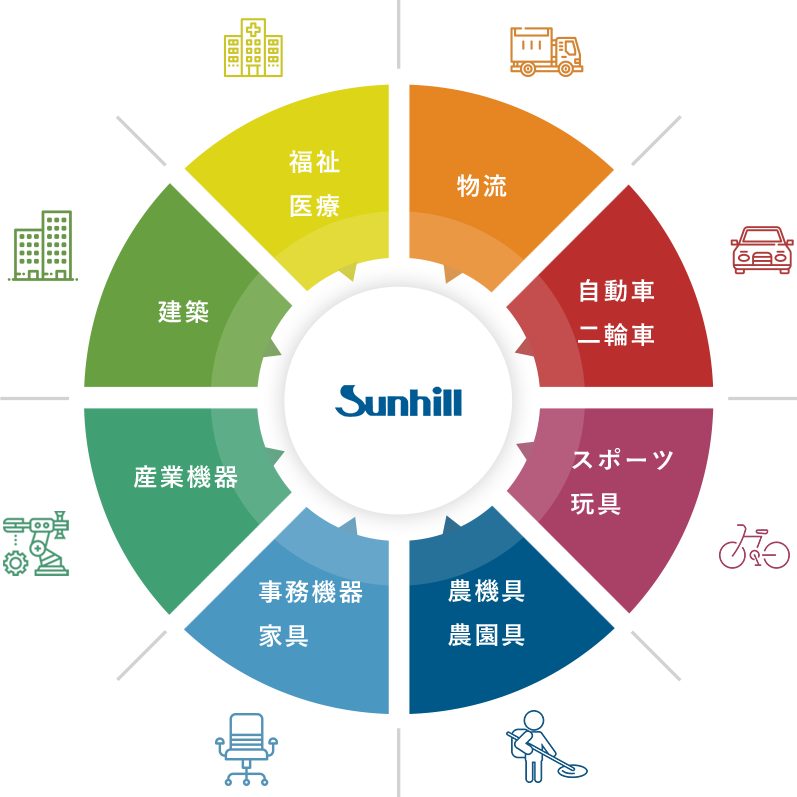

当社はベアリングの生産に加えて、切削、研削、鋳造、ウレタン、樹脂、ゴム、プレスなど、幅広い分野で製品製作を手掛けてきたことで、複合的なシナジー効果を生み出してきました。

確かに、それぞれを深掘りした技術の専門性(職人技)という点においては、若干弱い部分もありますが、それぞれ専門性の高い部分は協力企業の技術協力をいただき、技術範囲を広げる方向で活動を行ってまいりました。広い範囲の技術を保有することで、様々な業種の様々な製品に対して、最適な提案ができる可能性が高まると考えています。

例えば、切削加工を専門とする企業は、部品を高い精度で仕上げることには長けていると思います。しかし、その部品をプレス加工に変えてコストメリットを出す、という方向の発想はなかなか生まれにくいかと思います。

当社は、お客様のニーズや必要とされる要件を深掘りし、最も適すると思われる方法でカスタマイズした製品を提供すべく、トータルソリューションに力を入れることで他社との差別化を図っています。